일터에서 사고예방을 위한 Human Error 원인 들여다 보기(20)

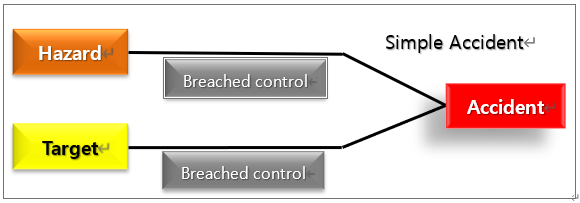

사고유형(simple accident)과 연쇄 사건 방법론

사고 유발 가능한 위험요소에 결함(위반) 요소 관리 부재는 곧 사고로 이어지며, 사고 대상(불안전한 상태, 불안전한 행동) 조건에서도 결함 요소 관리 부재는 곧 사고로 이어진다.

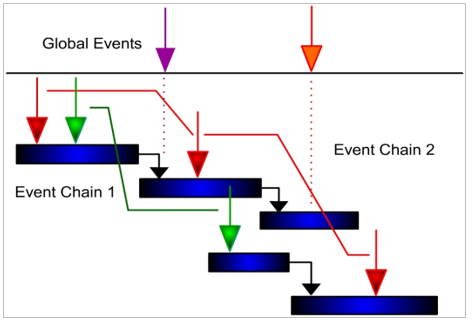

연쇄 사건 방법론(event chain methodology)에 따르면 프로젝트 일정에 영향을 미치는 일련의 사건 및 사건 간의 관계(연쇄 사건)를 식별하고 관리하는 데 초점을 맞춘 네트워크 분석 기술이다. 불확실성 모델링 등의 일정 기법(schedule technique)으로 활용된다. 연쇄 사건 방법론은 Monte Carlo 시뮬레이션을 통한 정량적 프로젝트 위험 분석의 확장이다.

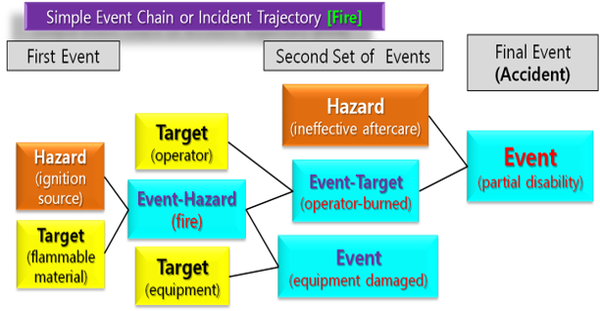

사건/사고의 연쇄성과 사고 궤적(화재 사고 사례)

화재사고 사례에서 보면 1차적 원인은 인화물질의 존재와 점화원의 공존이다.

다음으로 위험성(점화원 등) 대상에 대한 비효과적 사후관리와 화재는 장비/시설 등의 손상을 초래하고 마지막에는 기능회복 불능(partial disability) 상태로 만들어 버리는 과정을 거친다.

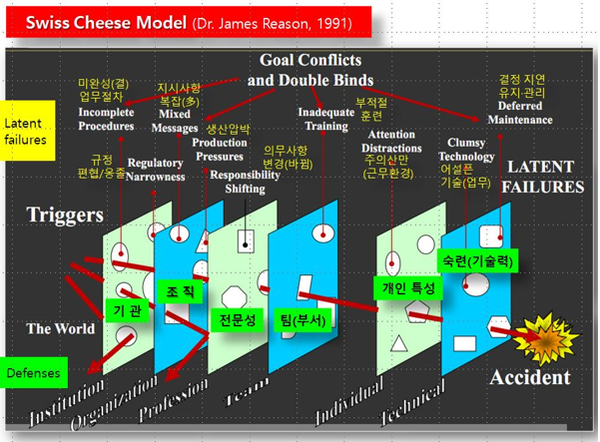

사고 원인 모델(Swiss Cheese Model)

사고원인모델 중에서 스위스 치즈 모델에서 보면, 사고유발원인(triggers)은 일연의 과정을 거치면서 단계별 제어 수단이 분명히 존재하지만, 아래 그림에서 보는 것처럼 무엇인가 부적절한(나쁜) 요소 (①불안전한 상태 -> 기기, 설비, 보조 장비, 수공구 등 도구, 근무환경 정리·정돈·청소·청결의 부적절 요소 등, ②불안전한 행동 -> 작업자와 동료 또는 기타 주변 인력, 협력사 인력 등의 불안전한 행동 등)들에 의해 장벽은 구멍이 나고, 무너지면서 악화과정으로 넘어가게 된다.

먼저 회사의 경우 사규에 의한 안전관련 법적 조치 사항이 구성되어 있고, 그에 따른 조직구성과 활동이 이뤄지며, 전문가 등의 관리와 기술자문, 팀 중심의 운영, 개인의 역량/업무수행, 기술적 조치/관리 등의 단계별 방어(예방, 제어) 수단이 강구되고 있지만, 사규에서 미완성 업무 절차와 회사 규정의 까다로움 등이 관계되기도 한다. 조직관리에서는 중복 지시사항, 생산 압박 요소 등이 영향 변수로 해당된다.

팀 차원/관리에서는 부적절한 교육과 훈련 과정, 개인적 단계에서는 주의력 부족과 산만 요소 등이며, 팀과 개인 차원에서는 비난 문화(요소)도 크게 작용하고 있다. 기술적 단계에서는 서투른 기술, 지연된 유지관리시스템 등을 개입 사례로 볼 수 있다.

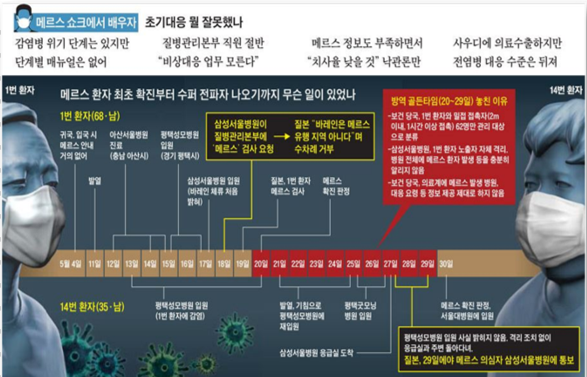

“메르스 쇼크” 사례 들여다보기(스위스 치즈 모델 비교)

지난 2015년 6월 19일자 조선일보에서 메르스 대응관리와 관련된 문제점이 무엇이었는지 언급하는 기사가 실렸다. 내용은 아래와 같다.

- 메르스 환자 최초 확진부터 수퍼 전파자 나오기까지 무슨 일 있었나 (incomplete procedures)

- 질병관리본부 직원 절반 “비상대응 업무 모른다” (institution/organization)

- 삼성서울병원 질병관리본부에 ‘메르스’ 검사 요청 -> 질병관리본부 “바레인은 메르스 유행 지역 아니다”며 수차례 거부 (profession/team)

- 방역 골든 타임(20~29일) 놓친 여러가지 원인(organization or team)

- 메르스 정보도 부족하면서 “치사율 낮을 것” 낙관론만 (profession or individual)

- 질병관리본부 29일경에서야 메르스 의심자 삼성서울병원에 통보(responsibility shifting or technical)

- 사우디아라비아에 의료 수출하지만 전염병 대응 수준 뒤져 (latent failure)

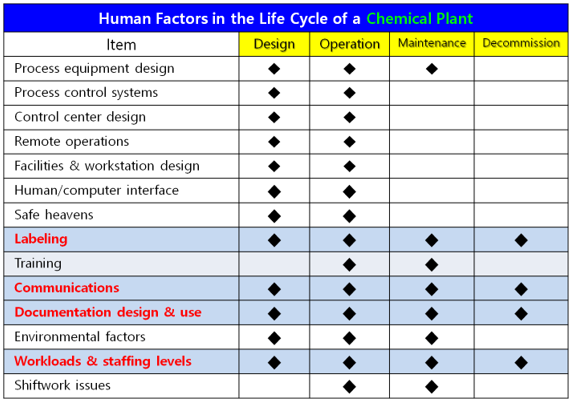

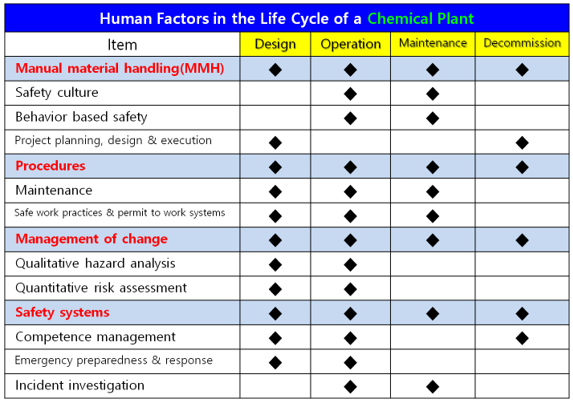

Chemical Plant에서의 휴먼 에러 인자 들여다 보기

화학플랜트에서의 휴먼 에러 요소들을 구분하여 보면, 디자인, 시설운영, 유지관리, 조업중지 측면에서는 라벨링, 업무 소통, 서류 구성과 사용성, 업무 부하와 스태프 수준, 힘 부하 작업, 업무절차, 변화된 관리, 안전시스템 요소 등에서 4개 분야 항목들을 모두다 관여하고 있다.

특히 Decommission(조업중지) 요소 중에서는 라벨링, 업무 소통, 서류 디자인과 사용, 업무 부하와 직원 수준, 힘 부하 작업, 프로젝트 기획·디자인·실행, 업무절차, 변화된 관리, 안전시스템 및 역량 관리 등에서 개입하고 있다.

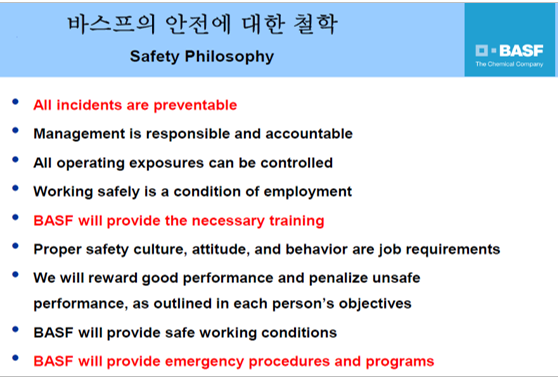

▶ BASF의 안전에 대한 대응과 철학(Safety Philosophy)

- 모든 사건들(incidents)은 예방이 가능하다.

- 경영관리는 책임을 져야 할 사항이고 또한 책임이 따른다.

- 모든 운전상의 노출 상황은 관리가 가능하다.

- 안전하게 작업하는 것은 고용(employment)의 조건이다.

- 바스프는 필요한 모든 훈련과정을 제공하고 있다.

- 적절한 안전 문화, 태도 및 행동은 업무수행의 요구조건이다.

- 작업자 개인의 목표에 명시된 성과 수행 관련 불안전한 업무수행 조건은 벌칙이

요구되고 안전한 업무수행 조건에는 보상이 주어진다.

- 바스프는 안전한 작업 조건을 제공한다.

- 바스프는 비상상황 절차 및 관련 프로그램을 제공한다.

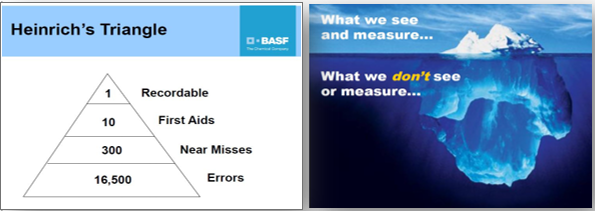

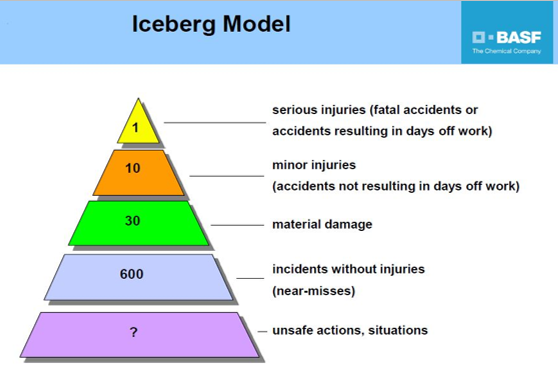

▶ BASF의 Heinrich’s Triangle과 Iceberg Model

Heinrich’s Triangle 에서는 치명적인 기록 사건 1건 발생에 First aids 10건, 아차사고 300건, 에러 16,500건 정도를 제시하였다.

Iceberg에서 수면 위에 나타난 빙산은 매우 작으며(예측 가능한 범위), 수면 아래 예측이 불가능한 빙산의 크기가 사고발생 원인 인과관계에서처럼 매우 많은 요소들을 내포하고 있다.

통상적으로 치명적 사고 원인 1건 발생 대비, 경미한 사건 10건, 물질/시설 손상 30건, 손상 정도 낮은 사건발생(아차사고 등) 600건 등으로 분류하며 불안전한 행동이나 상태는 물음표로 남겨두었다.

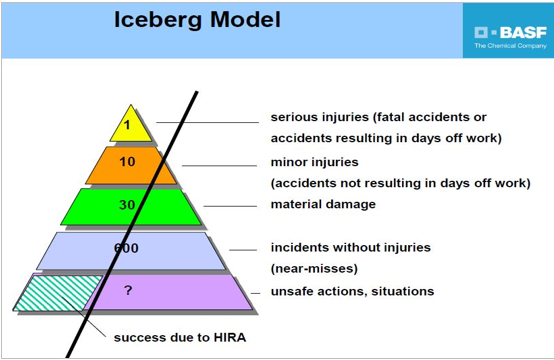

결국 BASF사의 안전 행동과 사고발생 최소화 정책은 HIRA(Hazard Identification and Risk Assessment) 프로그램 등에 의한 불안전한 행동/태도와 불안전한 상태를 얼마나 찾아내고 줄이느냐, 즉 국내 고용노동부 산업안전보건법에서도 강조되고 있는 '위험성 평가' 등을 통한 위험성 정도(요소, 가능성과 중대성)를 어느 정도 찾고, 확인하고 그에 대한 예방과 대응 수단을 강구하느냐 가 중요한 요소로 지적하고 있다.

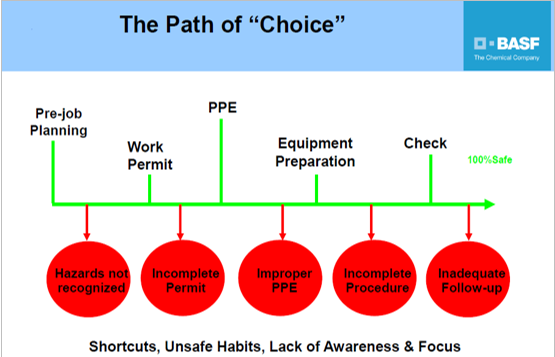

뭔가 손쉬운 작업방법, 불안전한 행동 습관, 주의 및 관심 부족 등의 위험 변수에 대하여 위험요소 미인지, 미완의 작업 허가, 부적절한 보호구 착용, 미완의 업무절차, 부적절한 후속 조치 등의 휴먼 에러를 최소화하기 위하여 작업자 선택의 경로 관련 업무수행 전 업무계획, 작업 허가, 보호구 착용, 장비/도구 준비, 최종 점검 등의 과정 수행을 지적하고 있다.

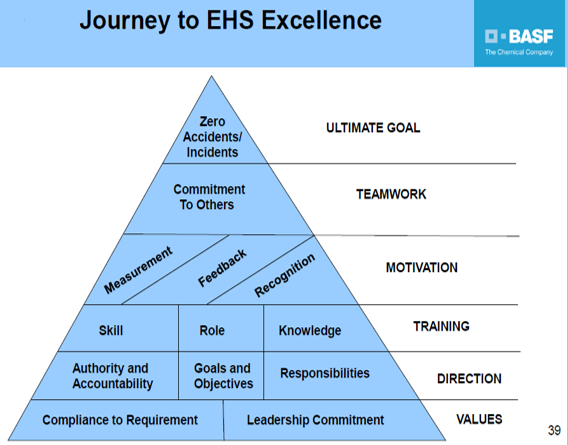

사업장 환경안전보건(EHS) 분야의 우수성(효과적 관리) 유지관리를 위하여 최종 목표는 사고와 사건의 제로화가 정점이며, 바탕 조건(가치)에서는 요구사항 준수, 헌신적 리더십이 요구된다. 그리고 상위 조건으로 권위와 책임, 목표와 대상, 의무사항 등의 방향설정이 필요하하다. 상위조건에서는 숙련 기반, 규정 기반, 지식 기반 등의 훈련과정이 요구되고, 동기부여를 위한 측정, 피드백, 인지가 필요하다. 성과 달성을 위한 팀웍으로 동료에 대한 헌신도 중요하다.

*참고 자료:

1. Whittingham R.B., The blame machine: Why human error causes accidents, ELSEVIER, 2004.

2. Wickens et al., An introduction to human factors engineering, 2nd edition, Prentice Hall, 2004.

3. Reason J., Human Error, Cambridge University Press, 1990.

4. Swiss cheese model of adverse event causation, Modified from Reason 1991.

https://www.coresafety.org/wp-content/uploads/2015/09/Swiss-Cheese-Infographic-081615.pdf

5. OECD-CCA Workshop on human factor in chemical accidents & incidents, 8~9 May 2007, Potsdam, Germany.

6. Nakagawa M. & Shibata T., Analysis methods for human factors in chemical plant accidents, Chemical Engineering Transaction Vol. 48, 2016.

7. Widiputri D.I., Incorporating Human Factors into Process Plant Lifecycle: HF during Design and Operation of a Process Plant. Swiss German University, 2011.

8. 김경옥(한국BASF), 성공적인 안전경영을 위한 경영자의 리더십, 2014.

file:///C:/Users/user/Downloads/강의교재_성공적인 안전경영을 위한 경영자의 리더십_0516(5).pdf