염산, 염소와 관련된

화학 사고 사례

화학공장에서 공정은 매우 복잡하고 고온 고압에서 운전되는 경우가 많으므로 통상적으로 많은 주의를 기울이고 있고, 위험성평가나 변경관리 등이 비교적 철저한 편이다. 반면 이송이나 저장 시설은 통상적으로 관리가 비교적 간단하고 상온·상압에서 진행되니 주의를 덜 받고 있다.

과연 안전의 관점에서 문제가 없는 것일까? 공정에서 촉매로 흔히 사용되는 황산은 가연성이 아니니 주변에서 화기작업시 화재나 폭발에 대하여 주의를 기울이지 않는다. 설계치보다 반응조건이 가혹해질 (Severe, 온도나 압력등의 증가) 때에는 변경관리에 민감하지만, 약간의 범위에서 완화될 때에는 큰 문제가 없다고 판단하여 그냥 넘어가는 경우가 있다.

하지만 일련의 사고사례를 살펴보면 이러한 부주의가 많은 부분에서 뜻밖의 사고로 이어진다는 것을 알 수 있다.

위험물 취급 중 염소증기 발생에 따른 사고

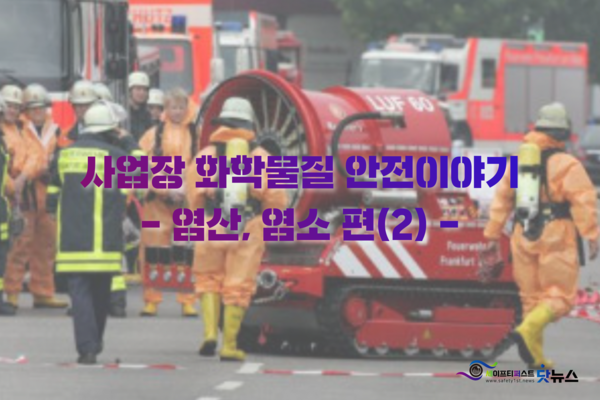

2007년 10월 5일 독일 프랑크푸르트의 화학물(산, 염기, 수용액) 대용량 저장소에서 약 200kg 염소가 방출되어 관리동 작업자 및 100m 떨어진 거리의 주민 63명에게 피해를 입은 사고가 발생했다.

당시 시설은 화학물 대용량 저장소로 고객수요에 따라 20~200ℓ 드럼에 충전해서 공급하고 있었으며, 관리동, 실험실, 소규모 제조실 및 창고로 구성되어 있었다.

30㎥ 저장탱크 13기가 있었고, 탱크에서 50m 거리에 탱크로리 분배 스테이션 및 충전소가 위치해 있었다.

탱크로리로 분배하는 스테이션 작업은 펌프로 유체 이송하며 배터리 작업자가 호스를 직접 연결하는 방식으로, 충전 전 탱크로리 중량을 측정하고 관련서류 확인 및 실험실에서 밀도 확인 후 충전을 실시했다.

사고개요는 당일 오전에 27,000ℓ 염산탱크로리가 도착한 후 실험실에서 내용물을 분석 후 운전기사가 연결구를 연결했다. 배터리의 작업자도 배관 말단 호스를 탱크에 연결하였으나 차아염소산나트륨 연결구로 잘못 연결하였고 이후 이송이 시작되어 두 화학물이 반응하자 작업자가 밸브를 잠궜다.

사고 원인으로 지적된 것은 작업자 실수로 이송 연결구 잘못 체결한 것이 었는데, 사고당시 현장은 재건축중이어서 연결구가 임시적이고 혼란을 초래할 수 있게 배열되어 있었던 것으로 밝혀졌다.

* 관련 화학반응

NaCl + HCl → HOCl + NaCl

HOCl + HCl → Cl2↑ + H2O

NaOCl + 2HCl → Cl2↑ + NaCl + H2O

2인1조 작업(4-eyes principle) 원칙이 지켜지지 않던 것 또한 사고 원인으로 밝혀졌는데, 당시 실험실에서 내용물 확인은 했지만 운전기사의 행동은 확인하지 않았다.

당시 운전기사와 작업자 간의 거리가 너무 멀어서 서로 협업이 불가했던 것이 사고로 이어졌으며, 위험성 분석을 비롯한 체계적인 안전관리 없었다.

동종 사고의 재발방지대책으로는 ▲이송스테이션에 차아염소산용 별도 배관 설치, ▲ 저장유닛의 연결구에 잠금장치, ▲ 열쇠는 실험실 분석요원이 관리, ▲ 모든 연결부분은 라벨 부착. ▲ 차아염소산 배관은 pH측정기를 상시 감시 등이 있다.

염산 저장탱크 누출사고 사례

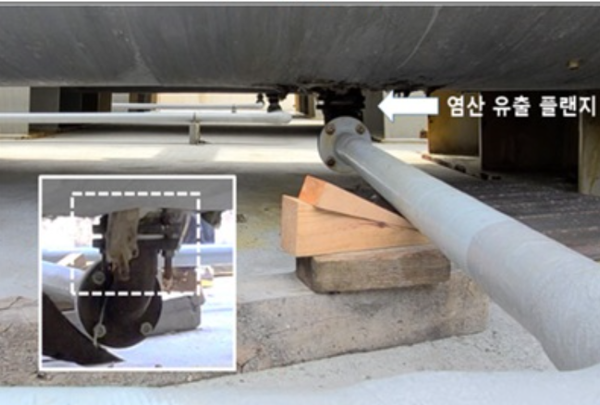

지난해 7월 17일 울산소재 케미칼업체에서는 옥외 염산저장탱크에서 약 5.5톤의 염산이 저장탱크 방류벽과 공장 내부로 누출되는 사고가 발생했다. 이 사고로 사고지점에서 약 300m 반경에 거주하는 주민 11명이 병원 진료를 받았다.

해당사고는 당일 23:50경 유색 액체 누출을 CCTV로 확인이 됐으며, 다음날 1:30경 소방 출동 이후에도 누출이 지속됐다. 확인 결과 플랜지 연결부위에서 누출되었는데, 연결부위는 업체에서 탱크하중에 의한 안정성을 고려하여 바닥면에서 약 30cm 떨어진 곳에 설치해 유지보수시 어려움이 있었던 것으로 조사됐다.

또한 사고당시 화학보호복을 착용한 대응요원이 볼트 재체결을 위한 작업공간 확보에 어려움으로 신속대응 조치가 지연됐다.

또다른 문제는 플랜지 체결 볼트ㆍ너트의 손상이 원인이었다. 해당 부위가 외력에 의한 하중과 무관하며 사업장내 하부 플랜지 연결 볼트를 부실하게 관리하여 화학적 부식에 의해 체결력이 저하되면서 누출이 발생한 것이 밝혀졌다.

재발방지를 위한 대책으로 먼저 기술적 대책은 ▲플랜지 접속부에 내산성 재질 사용, ▲ 플랜지 등 접속부위에 대한 주기적 점검 실시, ▲ 화학설비용기하부에 수리, 점검 보수를 위한 작업공간 확보, ▲ 정기적인 용기 내부 검사 등이 있다.

관리적 대책으로는 ▲ 안전점검 절차마련 및 안전교육 강화, ▲ 화학사고 비상조치를 위한 교육ㆍ훈련 강화, ▲ 신속한 주민 알림 등 비상대응 계획서 개선ㆍ보완 등이 있다.

※ 참고 : 프랑스 ARIA 보고서 , 한국 화학물질안전원 보고서

1.http://(https://www.aria.developpement-durable.gouv.fr/fiche_detaillee/35830_en/?lang=en

관련기사

- 사고사례를 통해 배우는 화학물질 안전이야기- 염산, 염소 편(에필로그)

- 숭실대학교, AI로봇기반 인간-기계협업기술 전문인력 양성사업’에 선정,,

- 세이프티 퍼스트 닷뉴스 창간 축하 인사 【한국안전전문기관협의회장 박교식교수】

- 모든 화학물질을 커버하는 마법 HHG(Hazard Health Group)

- [신년 특집 기획] 안전보건리더들이 전하는 신년사 - 한국안전전문기관협의회 박교식 회장

- 사고사례를 통해 배우는 화학물질 안전이야기- 염산, 염소편(3)

- 사고사례를 통해 배우는 화학물질 안전이야기- 염산, 염소편(3)

- 화학 사고의 주범을 꼽히는 3가지 화학물질 ... 특징과 위험관리 계획에 대하여