일터에서 사고예방을 위한 Human Error 원인 들여다 보기(9)

이 시간에는 안전보건을 위한 행동 안전 및 행동 교정 프로그램에 대한 핵심요소에 대해 알아보고자 한다.

행동안전 프로그램 개요

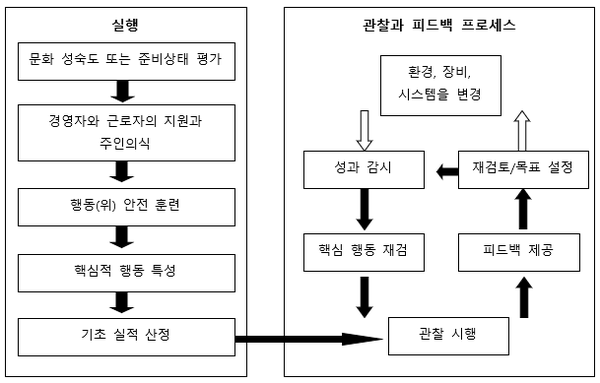

1. 실행

안전과 보건을 위한 관찰과 피드백 프로그램의 효과는 효과적인 실행에 달려 있다.

1) 문화적 성숙도 또는 준비상태에 대한 평가

문화적 성숙도라는 용어는 프로그램 실행 준비상태를 결정하는 조직 내 안전 문화의 중요 요소들을(예를 들면 조직의 경영진 헌신, 믿음, 조직 내 작업자들의 참여 등) 지칭하는 말이다. 최근의 연구에 의하면 프로그램과 조직의 문화적 성숙도가 부합되지 않으면 실패의 원인이 되므로 이것을 고려하여 프로그램을 선택하여야 한다고 제안하고 있다.

2) 경영진과 작업자의 지지

행동 안전 프로세스에 대한 경영진과 작업자들의 주인의식과 지지는 프로그램 성공의 핵심이다. 주인의식과 지지를 얻어내는 방법은 근로자들을 참여시키는 것이다. 참여하는 개인들은 반드시 그들의 관점과 의견이 중요하며 그들이 차이를 만들어 낼 수 있다고 느끼게 하여야 한다. 그러므로 근로자들이 프로그램 선택에 영향을 주고 어떻게 실행될 것인가에 대하여도 영향을 줄 수 있어야 한다.

3) 행동 안전 훈련

전담 협조자 또는 조정그룹 어느 쪽이 프로그램을 관리하느냐에 상관없이 행동 안전에 관한 훈련은 필요하다. 이 훈련은 행동 안전의 기초가 되는 심리학, 안전에 핵심적인 행동을 구별하는 방법, 얼굴 대 얼굴 대면이거나 아니면 그룹으로 피드백을 제공하는 방법 등이 대개 포함된다.

4) 핵심 안전 행동을 특정하기.

대부분의 프로그램들이 관찰자들의 체크리스트에 들어갈 핵심 안전 행동 목록을 개발한다. 체크리스트에 포함될 핵심 안전 행동을 구별하는데 여러 가지 기법이 사용될 수 있다.

5) 기초 실적 산정

실행단계에서 마지막 요소는, 장래에 프로그램의 효과 측정을 위하여 출발선의 기초 실적을 산정하는 것이다. 이것은 핵심 안전 행동이라고 구분된 안전 행동의 현재 수준을 확정하기 위한 최초 관찰을 포함한다.

2. 관찰과 피드백 프로세스

실행 단계가 한번 완성 되고 나면 관찰과 피드백으로 이루어지는 끝없는 고리가 시작된다. 이것은 관찰, 피드백, 목표설정, 재검토로 이루어지는 연속적인 고리이다.

1) 관찰

프로세스의 첫 단계는 관찰이다. 일반적으로 동료들이 관찰하고 어떤 경우에는 상급자들이 관찰한다. 지적소유권이 있는 프로그램들은 관찰을 수행하는 방법과 안전 행동을 측정하는 방법에서 서로 다르다. 보통의 경우, 관찰자에게 관찰대상 행동의 목록이 있는 체크리스트가 주어지고 관찰자는 대상이 안전한지 불안전 한지 또는 관찰을 못하였는지를 나타내도록 한다.

2) 피드백

긍정적인 피드백은, 안전 행동 강화를 위하여 도입된 긍정적인 결말효과이기 때문에 프로세스의 가장 중요한 요소 중 하나이다. 종합형과 개선형, 두 가지의 형식의 주요 피드백이 있다. 피드백의 효과에 영향을 주는 세 가지 요소는 다음과 같다.

• 시점(Timing): 피드백은 그 사람에게 유효하고 의미 있는 때에 주어져야 한다.

• 집중: 피드백은 특정되고 바람직한 행동에 집중되어야 한다.

• 맞춤: 피드백은 피드백을 받는 사람의 기대에 맞는 것이어야 한다.

3) 목표설정 및 재검토

관찰과 피드백 프로세스가 효과적으로 한번 실행되고 난 후에 목표 그룹과 참여적으로 행동개선 목표를 세운다. 모든 프로그램이 개선 목표를 포함하지는 않으나 연구 증거에 의하면 목표 설정은 행동 변화의 양을 증가 시킨다는 것이다.

4) 환경 변경

관찰과 피드백 프로세스는 불안전한 상태 또는 사람이 안전하게 행동하는데 장애물을 발견할 수도 있다. 근로자들의 행동을 개선하기 위하여 환경이나 시스템을 개선시켜야 할 수도 있다.

5) 성과 감시

핵심 안전 행동에 대한 프로그램의 효과를 평가하기 위하여 성과의 변화는 시간을 따라 추적된다. 안전 행동 비율의 시간에 따른 변화는 프로세스의 효과를 나타낸다.

6) 핵심 행동의 목록 재검토

핵심 행동의 목록은 주기적으로 개정된다. 기존 행동이 교체되기도 하고 새로운 행동이 추가되기도 한다. 핵심 행동은 “습관적 강도” 까지 도달하면 목록에서 제거된다. 습관적 강도 도달이라 함은 일관되게 안전이라고 관찰되는 경우를 말한다.

행동기반안전 프로그램의

안전 행동,

안전 분위기 및 만족도 연구사례

양정모 등의 연구(2018)에서 논의된 내용을 요약하면 다음과 같다.

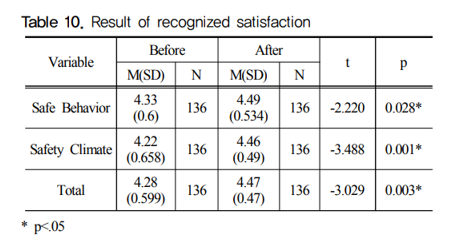

표 10에서 5개 사업장의 근로자가 프로그램 적용 전에 지각한 안전 행동의 만족도는 4.33에서 프로그램 적용 후 4.49로 증가하였다. 안전 분위기 만족도는 4.22에서 4.46으로 증가하였다. 만족도 전체는 4.28에서 4.47로 증가하였다.

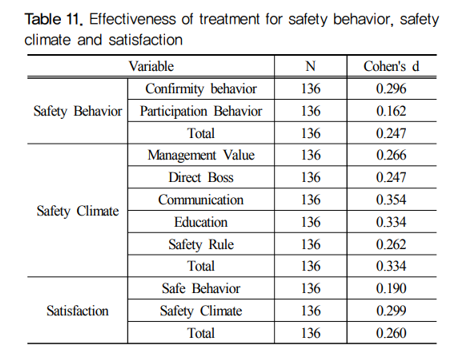

행동 관찰, 피드백 차트 게시 및 작업 전 교육 및 행동 개선 위원회 실행과 관련한 개선 활동의 효과 정도를 파악하기 위해 Cohen’s d 값을 검정한 표 11에서 개선활동에 대한 효과는 안전 행동, 안전 분위기 및 만족도에 대한 효과를 각각 검정하였다. 안전 행동의 효과는 0.247 이었다. 안전 분위기의 효과는 0.334 이었다. 만족도에 대한 효과는 0.260이었다.

행동기반안전관리 프로그램의 개선 활동인 근로자 행동 관찰, 현장 피드백, 피드백 차트 게시, 작업 전 교육 및 행동 개선 위원회를 운영한 결과, 근로자가 지각하는 안전 행동과 안전 분위기 및 만족도 수준이 증가하였다. 그리고 개선 활동과 관찰된 안전 행동이 증가하는 효과가 있었다.

지각된 안전 행동 수준 증가 측면에서 보면, 근로자 가 안전한 작업 수행, 안전 절차 준수, 안전한 상태에서 작업, 작업장 안전 개선 요청, 동료의 안전을 확인하는 수준이 증가 하였다. 이는 근로자가 회사의 안전교육을 참여하고, 안전작업허가 절차를 준수하고, 현장 안전 개선을 요청하는 등의 실질적인 안전 활동에 참여 하고 순응한 것이다. 안전 분위기 수준 증가 측면에서 보면, 사업소 소장의 안전과 관련한 관심 수준이 높아져 조직의 하위 팀장 및 감독자의 안전인지 수준이 증가하였다.

이를 통해 관리자, 감독자 및 근로자가 안전 에 대한 중요성을 인지하고 의사소통을 하여 안전 개선과 관련한 논의를 하였다. 사업장의 교육훈련 내용에 안전과 관련한 현실적인 문제가 포함되고 근로자가 안전규정을 대하는 태도와 이해 수준이 증가되었다. 만족도 수준 증가 측면에서 보면, 안전 행동과 안전 분위기 수준 증가와 함께 만족도 수준이 증가하여 근로자는 안전에 대한 자기만족을 통해 안전 행동을 하였다.

근로자 행동 관찰, 현장 피드백, 피드백 차트 게시, 작업전 교육 및 행동 개선 위원회 운영 등 개선 활동의 효과가 있었다. 근로자가 자기 편의를 위해 안전기준을 준수하지 않아 발생했던 불안전행동은 안전행동으로 개선되었다.

불안전한 행동을 하는 근로자에게 현장 피드백 실시, 피드백 차트 게시 및 전자메일 공유, 작 업 전 피드백 차트 분석 내용 공유, 교육 및 서명을 실시토록 하였다. 그리고 행동 개선 위원회에 사업소장, 관리자, 감독자 및 근로자가 참여하여 불안전 행동 개선을 위한 토론과 개선의견을 도출하였다. 이를 통해 시설이나 절차 등도 개선하였다.

추락 위험이 있는 장소에 안전 난간대 설치, 충돌 위험이 있는 구조물에 위험 표지 부착, 날카로운 물체 취급 시 베임 방지 장갑을 지급 하는 등의 개선활동으로 근로자의 안전 행동이 증가하였다. 이러한 결과는 안전작업허가 절차 준수, 위험요인 개선 요청, 현장 안전시설 설치 및 개선, 안전 작업 투입 시간 부여 및 관찰 횟수 증가 등의 현장 안전 활동으로 이어져 근로자의 불안전행동을 안전한 행동으로 변화시키는 기회를 제공하였다.

행동 교정 TOFS, ASA, STOP,

Care Plus 4가지 사례 연구 요약

<행동 교정 프로그램 사례>

• TOFS (Time Out for Safety)

[아모코사의 앤드류 해양 설비의 TOFS 사례]

착암 작업팀이 먼저 TOFS(Time Out For Safety)를 개발하여 시행한 후에 앤드류 해양설비 전체로 확대되었다. 착암 작업팀의 훌륭한 안전 실적(전 착암 작업 프로그램을 통틀어 상해사고 1건)은 부분적으로 TOFS의 시행 덕분이었다. 이러한 성공을 비추어 보아 아모코 사는 TOFS를 그들의 안전 행동 기준에 포함시켜 전체 아모코사로 확대 시켰다.

• ASA (Advanced Safety Audit) [아모코사의 밀러 해양 설비의 ASA 사례]

1977년에 아모코 사의 해양설비들은 듀폰의 유명한 행동 안전 프로그램인 STOP을 시행하였다. 거의 동시에 아모코 사의 고위 경영진들은 ASA(Advanced Safety Audit ) 프로그램을 소개받아 북해의 모든 유전 설비에 적용하도록 하였다. 밀러 해양 설비의 ASA기법은 STOP적용 약 6개월 후에 도입되었다.

• STOP (Safety Training Observation Program) [코노코사의 STOP 재적용 사례]

1990년 초에 코노코 사는 북해에 있는 가스 생산 해양설비들에 STOP (Safety Training Observation Program) 프로그램을 도입하였다. STOP 프로그램은 작업장에서 안전에 대한 관찰과 대화를 늘리기 위해 설계 되었다. 이것은 불안전 행동이나 불안전 상태에 대하여 파악해 내고 교정하는 것을 가능하게 해 주었다. 근로자들에게 5단계 “안전 관찰 사이클”을 알려주기 위하여 훈련과 감독자들이 이끄는 지도의 방법이 사용되었다. 코노코 사에서 5년 전에 시행되었던 STOP 프로그램을 근로자들의 요청에 의하여, 듀폰의 STOP 프로그램을 재적용 하게 된 사례로 최근 코노코사의 해양설비 조업중지 중 안전을 유지하기 위하여 있었던 STOP 캠페인에도 적용하고 있다.

• CARE PLUS [쉘사의 코모란트 알파 해양 설비의 CARE PLUS 사례]

CARE PLUS는 직원들이 리드하는 안전 프로세스로서 동료들의 관찰, 목표 설정, 피드백을 통하여 직원들의 안전 행동을 개선하는 것을 목적으로 한다. 이 프로그램은 CARE PLUS 시스템을 개발하여 실행하는데 도움을 주는 자문 회사에 의해 개발된 시스템이다.

참고자료:

1. 박재희 외, 인적 오류 방지를 통한 산업안전 적용사례연구, KOSHA 산업안전보건연구원 연구보고서

(2013-연구원-1246), 2013.

2. 양정모 등, 행동기반안전관리 프로그램이 안전 행동, 안전 분위기 및 만족도에 미치는 영향,

한국안전학회지 제33권 제5호, pp 109~119, 2018.

3. Whittingham R.B., The blame machine: Why human error causes accidents, ELSEVIER, 2004.

4. Widdowson A. & Carr D., Human factors integration: Implementation in the onshore & offshore

industries, HSE BOOKS, 2002.